生ごみ処理は、ものづくり。日本の食品ロス循環を支える2社の実践

※本記事は、ハーチ株式会社が運営する「IDEAS FOR GOOD」からの転載記事です。

気候変動が加速し、各国が対応を求められている今。そんな中注目されているのが、資源を循環させることで使い続け、その活動から新たな利益を生み出す「サーキュラーエコノミー(循環経済)」だ。サーキュラーエコノミーを推進するエレン・マッカーサー財団のレポートによれば、世界で排出されている温室効果ガスの45%は資源由来であり、脱炭素の達成にもエネルギー転換に加えこのサーキュラーエコノミーへの移行が不可欠とされている(※1)。

サーキュラーエコノミーの観点から日本を見たとき、数ある課題の中でも大きいのが、生ごみだ。2021年時点の日本の食品ロスは523万トンにのぼり(※2)、現在その8割近くが焼却によって処理されている(※3)。重量の8割を水分が占める生ごみは燃えにくく、焼却に膨大なエネルギーが必要となる。さらに、焼却後もCO2を排出し環境に悪影響を及ぼす処理方法であるため、早急な転換が求められているのだ。

こうした食品ロスを燃やさずに資源として循環させている国内企業として紹介したいのが、事業系食品ロスから豚の液体飼料を生産する「株式会社日本フードエコロジーセンター(以下、日本フードエコロジーセンター)」、また飼料には向かない食品ロスからエネルギーを生産する「さがみはらバイオガスパワー株式会社(以下、さがみはらバイオガスパワー)」だ。

今回筆者は、2030年に向けてすべての生ごみが資源として活かされる社会を目指して活動する「生ごみ焼却ゼロプラットフォーム」が2024年5月に開催したカンファレンスに参加し、その企画の一部として上記2社の視察に同行した。

視察では神奈川県相模原市にある2社の工場を見学し、両企業の代表を務める高橋巧一さんに話を聞いた。本記事では、現場の様子や2社の取り組みから、持続可能なサーキュラーエコノミーの実践につながるヒントを探っていきたい。

日本ならではの発酵技術を活かし、事業の持続可能性を担保した飼料づくりを実現

現在の日本フードエコロジーセンターが行う事業は、2005年に株式会社小田急ビルサービス環境事業部にて相模原市内に小田急フードエコロジーセンターが開設されたことにより始まった。その後、2013年に独立企業として株式会社日本フードエコロジーセンターが設立され、現在に至る。

事業が始まったのは、日本の畜産業が家畜用飼料の大部分を海外からの輸入穀物に頼っているという国としての課題感からだったという。近年実際に起こっている飼料の価格高騰は当時から予測されており、そうした状況を食糧安全保障の観点から変えていく必要があったのだ。

そこで生まれたのが、当時から課題となっていた食品ロスを活用し、安全性や品質を担保しながら養豚農家に使ってもらえる手頃な価格の飼料を作る仕組みだった。

それまでも食品ロスを飼料として活用しようとする取り組みは行われてきたが、重量の80%が水である生ごみはすぐに腐敗したり臭気が発生したりしてしまうため、飼料にするためには乾燥化が一般的だった。しかし、乾燥化には膨大なエネルギーや手間が必要となる。結果、完成した飼料が輸入品よりも高価格になってしまい、事業として続けにくいことが大きな課題だった。

そこで高橋さんが中心となって開発したのが、日本に古来からある発酵技術を用いた、液体飼料だ。発酵技術を用いることで水分の多いものでも保存性を高められ、活用の可能性が広がる。また、乾燥化に必要なエネルギーを使用しないため、製造コストも下げられる。獣医の経験を持つ高橋さんの知見を活かして栄養素の徹底した分析・調整を行い、質が高く輸入穀物の半分程度の価格で販売できる飼料の製造を実現した。

また、こうして完成した飼料で育てた豚はブランド豚「優とん」と名づけられ、付加価値をつけて販売されている。飼料の価格も安くこうした付加価値もつけられるといったメリットにより同工場の液体飼料は養豚農家からの高い需要があり、製造した飼料が余ってしまうこともないのだという。

高橋さん「食品会社さんは焼却炉に持っていくよりも安くごみを処理でき、養豚農家さんは負担となっている餌代を抑えられる。私たちの会社としては、両者から少しずつお金をもらえるため、安定した事業継続ができています。環境負荷を下げながら経済も回していくためには、このような仕組みが社会に必要なのではないでしょうか」

低エネルギー・自分たちでメンテナンスできる工場で、19年間止まることなく運営

環境省の調査によれば、2012年から2021年の間に日本で排出された食品ロスの過半数は事業系由来となっている(※2)。食品製造業、食品卸売業、食品小売業、外食産業などが主な排出事業者で、製造・流通・調理の過程で発生する規格外品や返品、売れ残り、作りすぎや食べ残しなどが食品ロスとなっている。

日本フードエコロジーセンターでは、設立された2005年以来、こうした食品ロスを主に神奈川や東京近郊の食品系事業者から受け入れている。1日に受け入れられる量は49トン、実際に受け入れている量は平均約40トン。それらを主な原料とし、乳酸菌を用いた発酵技術で高品質な豚用の液体飼料を製造している。

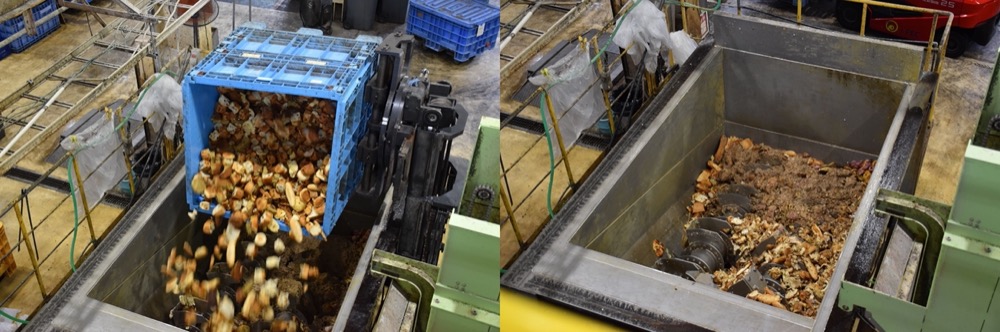

その日も工場には、大量のパンや餃子の皮、野菜類などが運ばれてきていた。それらの一部は機械で粉砕、一部はベルトコンベアで異物の有無を人の目で確認し、手作業で水を混ぜて飼料のベースを作っていく。その後、殺菌処理、乳酸発酵処理を行うことにより、写真のような液体飼料が完成する。

高橋さんによれば、同工場は19年間休まずに操業し続けているという。これを可能にしているのは、受け入れる食品ロスの種類や量の管理を徹底し、大きなトラブルが起こらないようにしていること、また工場の造りをなるべくシンプルにし、自社で修理できるようにしているといった工夫だ。こうした工場の安定的な運営が、毎日途切れることなく運ばれてくる食品ロスの行き場を確保し、事業としての安定性にもつながっているのだ。

「ごみ」ではなく「資源」として扱うからこそ作れる、質の高い飼料

日本フードエコロジーセンターを見学して感銘を受けたのは、人の手で丁寧に行われる作業と徹底したデータ分析・原材料管理によって高品質な飼料を製造する、誠実なものづくりの姿勢だ。

同工場では、事業者から受け入れた全ての食品ロスを飼料にしているわけではない。食品の種類は多様であり、飼料に向いているものとそうでないものがあるからだ。例えば、ごはんやパン、餃子の皮などは飼料に向いているが、一方でお惣菜やソース類といった、油分や塩分の多いものは飼料として活用することはできない。

そこで、処理工程の第一段階である食品の受け入れは、バーコードのついた専用の容器を計量機に乗せて行われ、各事業者がいつ、どんな廃棄物をどれだけ出したかを全てデータで管理している。これにより、製造する飼料の栄養設計が行えるからだ。こうしたデータは事業者が排出量を削減することにも役立ち、万が一飼料を食べた豚が体調を壊した際の迅速な原因究明にも必要だ。

また、投入される原料はその時々で異なるため、避けられない飼料の栄養素の偏りはサプリメントなどで補う。それぞれの農家の好みや方針に合わせ、栄養成分をカスタマイズすることもあるそうだ。同工場は「生ごみの処理」ではなく、資源を活用して「質の高い製品を作る」という姿勢をものづくりの基本としているのだ。

複数の用途にわける「カスケード利用」で、持続性の高い資源循環を

日本フードエコロジセンター見学の後、これまで飼料化に適さなかったため同センターで使うことのできなかった油分や塩分の多い食品廃棄物をエネルギーや肥料として循環させるために開発された、さがみはらバイオガスパワーを見学した。

工場では、日本フードエコロジーセンターから道路地下の埋設配管を通して送られた液体状の食品ロスををメタン発酵し、その熱からエネルギーを生産する。また、発酵後の消化液は専用の装置で固体と液体に分け、液体は井戸水で希釈をして下水放流、固体は発電機を回した時に出る排熱で乾燥し、肥料にしているという。

このように、多様な食品を、飼料・エネルギー・肥料と資源の品質レベルに分けて活用する「カスケード利用」により、資源の用途を複数作ることができ、事業の継続性が高まると、高橋さんは話す。

高橋さん「お蕎麦とうどんは飼料に、天ぷらカスとお惣菜はエネルギーに……といったように、これまで断っていたものも全部受け入れられるようになったことで、食品会社さんのリサイクル率も上げることにつながっています」

ここでは、飼料工場で液体状になった食品ロスを道路の下の埋設配管を通して受け入れタンクに送り、それらをメタン発酵してガスを作り、発電に活用している。工場はフル稼働で毎時528キロワット、つまり1000戸分程度の電力を発電できる。また、発酵の後の消化液は個液分離の装置で個体と液体に分け、液体は井戸水で希釈をして下水放流、個体は、発電機を回した時に出る排熱で乾燥化を行い、肥料の原料にしている。昨今は肥料の価格も高騰しているため、肥料も農家に人気だそうだ。

また、誠実なものづくりのスタンスは同工場においても感じられた。

例えば、さまざまな食品を混ぜて投入してしまうと、メタン発酵を行う菌が死んでしまう。このため、日本フードエコロジーセンターと同様に、同工場でも発酵プラントに投入する原材料の種類や量の分析や調整を徹底し、質の良い発酵が行えるように工夫している。こうした細やかな工夫が、質の高い副産物を生み出し、再び環境の中へ循環させたり、農家に使ってもらえるような肥料を生み出すための基盤となっている。

高橋さん「メタン発酵によって生まれる消化液や汚泥の行き場を確保できないという話はよく聞きます。これは、国や自治体からの処理費をもらうことで事業を継続させており、出てきた副産物は産業廃棄物でも仕方がない、といったスタンスで行っているからではないでしょうか。

私たちの工場でも、あらゆるものを一緒に投入してしまうと、硫化水素が発生したり、リンが多すぎて下水放流できなかったりと、当然さまざまな課題が発生します。ですからこの工場では、原材料や発酵素を24時間365日モニタリングして分析し、少しでも様子に変化があるとなんらかの調整を行っています」

編集後記

気候変動や廃棄物問題への意識の高まりを受けて、サーキュラーエコノミーに資する取り組みを行おうとする企業は増えてきていると感じる。しかし、循環のプロセスにコストがかかり、結果出来上がったものが既存商品よりも割高になってしまったり、いざ作っても十分な需要を創出できず、事業が立ち行かなくなってしまったりという事例も多い。

そんな中、それまで日本では乾燥化が一般的だった飼料を、製造方法から変えることでビジネスとして持続可能なモデルを作り出した日本フードエコロジーセンターの事例は、参考になるのではないだろうか。高橋さんによれば、畜産が盛んなドイツやオランダといった欧州の国々では、古くからチーズやバターを作った時に出るホエイを家畜の飼料にする文化があり、液体飼料のアイデアはそこから来ているという。このように、海外の実践からヒントを得て、日本古来の技術である発酵と掛け合わせたことで、これまでにない液体飼料のアイデアを実現することができた。

また、さがみはらバイオガスパワーが昨年から稼働したことにより、取引先の食品事業者が多様な食品をある程度まとめて同じ場所に出荷できるようにしたことも、優れた仕組みの設計だと感じた。

今回紹介した2社は別会社だが、どちらも高橋さんが代表を務めるため密に連携して工場を動かすことができている。これは大きな利点であるが、全く別の企業同士でも、同じ敷地や近くの場所で複数の素材を一挙に引き受け、それぞれに循環させることは可能かもしれない。さらにはそこで生まれた製品を近隣の地域に分配することができれば、排出業社にとっては利用しやすく、地域にも利益をもたらす仕組みが構築できるのではないだろうか。

※1 Completing the Picture: How the Circular Economy Tackles Climate Change

※2 我が国の食品ロスの発生量の推移

※3 Environment at a Glance 2015 OECD Indicators(p.50 Figure 1.31. Municipal waste disposal and recovery shares, 2013 or latest)

【参照サイト】生ごみ焼却ゼロプラットフォーム

【参照サイト】日本フードエコロジーセンター

【関連記事】地域と共に繁栄する。小田急電鉄の、コミュニティを大事にするサーキュラーエコノミー

Leave your comment